SANDVIK: Cambios de herramientas sin manos para un mecanizado más inteligente

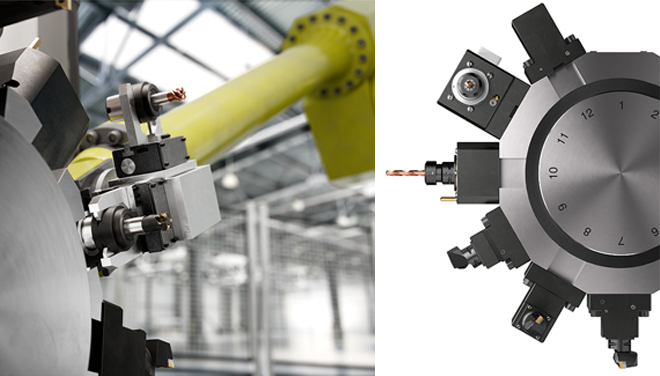

Imagine una fábrica en la que no haga falta encender las luces, no porque no haya nadie, sino porque los sistemas automatizados trabajan las 24 horas del día para mantener en funcionamiento las líneas de producción con una intervención humana mínima. Estos arreglos futuristas se hacen realidad con cada vez más rapidez, a medida que los cambios de herramienta sin contacto se hacen con el núcleo de las células de máquinas automatizadas. En este artículo, Peter Pettersson, especialista de productos en Sandvik Coromant, empresa líder en herramientas de corte de metales y soluciones de fabricación nos desvela más detalles sobre la última innovación de la empresa en materia de cambio automático de herramientas. El mecanizado automático representa un salto significativo en la fabricación, ya que las máquinas operan de forma independiente sin necesidad de supervisión humana. Estos sistemas, que funcionan gracias a la tecnología CNC, la robótica y el software de automatización, pueden funcionar de forma continua (en algunos casos, incluso 24 horas al día, los 7 días a la semana) para llevar a cabo con gran precisión tareas como torneado, corte, fresado y taladrado. Este enfoque aumenta la productividad, reduce los errores y permite un funcionamiento eficaz las 24 horas del día. Aunque muchos aún consideran el mecanizado automático como un enfoque futurista de la producción manufacturera, Sandvik Coromant comenzó a aprovechar sus ventajas ya en la década de los 80. ¡Sin manos! Unas décadas más tarde, Sandvik Coromant siguió viendo el valor allá donde otros no alcanzaban a ver. En esta ocasión, la empresa trabajó con un fabricante de maquinaria para desarrollar una segunda solución de ATC, que volvió a implantar en las instalaciones de producción de Gimo y que continúa funcionando en la actualidad en varias células de máquinas. Con los métodos convencionales de gestión de herramientas, un torno podía funcionar sin intervención humana entre cuatro y ocho horas. Transcurrido ese tiempo, la herramienta llegaba al final de su vida útil y un operario tenía que dejar de hacer lo que estaba haciendo para cambiarla manualmente por una nueva. Con la solución ATC, las máquinas pueden funcionar hasta 16 horas sin que un operario tenga que ocuparse de ellas. Una nueva e ingeniosa vuelta al torneado ¿Por qué ahora sí? En los años 80, las ventajas del ATC no gozaban de tanto reconocimiento. Sin embargo, hoy en día, la automatización de tareas repetitivas que consumen mucho tiempo es esencial para crear líneas de producción más resilientes y eficientes. Su ventaja inmediata radica en el tiempo que les ahorra a los trabajadores. El hecho de que las máquinas puedan funcionar hasta 16 horas (cuatro veces más que antes) sin necesidad de que intervenga el operario permite que este se centre en otras tareas, en lugar de tener que preocuparse de las constantes inspecciones del desgaste de las herramientas. Además, el sistema ATC también ayuda a optimizar el desgaste de la herramienta. Cuando los operarios tienen que cambiar las herramientas manualmente y hacer encaje de bolillos con sus muchas otras tareas, a menudo las sustituyen de forma prematura, antes de que hayan aprovechado todo su potencial. Con ATC, las herramientas solo se cambian cuando están totalmente desgastadas, lo que maximiza su vida útil y reduce los desperdicios. Además, el sistema ATC también aporta importantes beneficios en materia de sostenibilidad, como un menor consumo de energía, una mayor eficiencia de los recursos, una reducción de los desperdicios y una mejora de la eficiencia general de los equipos. Al mantener el funcionamiento de las máquinas en niveles óptimos, el ATC minimiza el tiempo de inactividad y el gasto energético, aumenta la producción con menos recursos y disminuye la frecuencia de las averías y los tiempos de inactividad. Un enfoque holístico En la fabricación moderna, una estrategia integral dispara la eficiencia, la productividad y la sostenibilidad. La optimización de todo el proceso, desde los materiales y los equipos hasta el impacto medioambiental, permite a las empresas mejorar su rendimiento operativo. Las tecnologías avanzadas y la colaboración entre departamentos son fundamentales para alcanzar estos objetivos. Esta estrategia global no solo sublima la calidad, sino que también garantiza el éxito a largo plazo en un mercado muy competitivo. Si bien el sistema ATC constituye una parte fundamental de esta visión holística del mecanizado, la iniciativa Manufacturing Wellness va mucho más allá de las innovaciones individuales; se trata de crear un ecosistema de producción sólido y sin fisuras. El sistema ATC desempeña un papel clave en esta visión más amplia, ya que permite a las fábricas ir más allá de las ganancias aisladas de eficiencia para alcanzar una auténtica armonía operativa. Con la automatización de tareas rutinarias como el cambio de herramientas, el sistema ATC libera a los operarios para que puedan desempeñar funciones más estratégicas, al tiempo que garantiza que las máquinas funcionen con la máxima eficiencia y el mínimo tiempo de inactividad. Esta integración de la automatización inteligente en un marco más amplio y orientado al bienestar permite a los fabricantes prosperar en un mundo cada vez más competitivo y preocupado por los recursos. El sistema ATC de Sandvik Coromant se puede implantar en centros de torneado y máquinas multitarea, y requiere una unidad de sujeción adaptada a la máquina (MACU) con interfaz Coromant Capto®. En el caso de los centros de torneado, es necesaria una torreta MACU preparada para ATC, mientras que las máquinas multitarea con una torreta inferior pueden utilizar ATC si la torreta está preparada para tal fin. Para más información, visite nuestro sitio web. Sandvik Coromant Para más información, visite www.sandvik.coromant.com o participe en los debates en las redes sociales. |