SANDVIK Coromant: Descubra las ventajas de las fresas multimaterial. El taladrado versátil es la clave para una fabricación más productiva

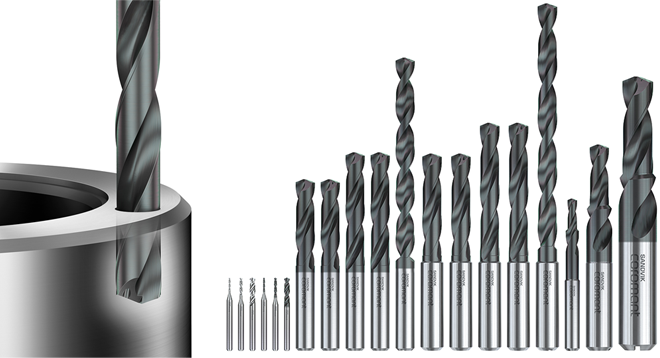

En enero de 2025, el Foro Económico Mundial publicó que las empresas que forman parte de su Global Lighthouse Network están logrando notables aumentos de productividad del 70 %, a la vez que reducen los costes energéticos en un 40 % y el tiempo de salida al mercado en un 40 %. Pero más allá de estas empresas, ¿cómo pueden todos los fabricantes aumentar su productividad sin incrementar los costes? Aquí, James Thorpe, Global Product Manager for Hole Making and Composite Machining en Sandvik Coromant, explica cómo una nueva herramienta de taladrado puede mejorar los objetivos de producción de fabricación para aplicaciones multimaterial. Más allá de las empresas de la red Lighthouse, los fabricantes de todo el mundo se enfrentan a la tarea cada vez más difícil de producir piezas a partir de una gran variedad de materiales, desde aceros templados y composites hasta metales más blandos y plásticos, todo ello mientras se esfuerzan por lograr la máxima precisión y eficiencia. Abordar estos desafíos sin rodeos exige soluciones de herramientas que no solo expandan los límites de las capacidades de taladrado tradicionales, sino que también optimicen las operaciones en un mercado cada vez más competitivo. Un problema, una solución La generación de calor y el desgaste de la herramienta también son factores importantes en las operaciones de taladrado. Las altas velocidades de corte, los ciclos de mecanizado prolongados y las complejas composiciones de los materiales contribuyen a la acumulación excesiva de calor. Esto no solo acelera la degradación de la herramienta, sino que también afecta a la precisión del mecanizado, lo que provoca defectos en la superficie y divergencias con respecto a las dimensiones requeridas. Por lo tanto, es fundamental contar con soluciones eficaces de gestión del calor, tanto en el diseño de herramientas como en las estrategias de mecanizado, para prolongar la vida útil de las herramientas y mejorar la calidad de las piezas. Otro reto importante es la evacuación de la viruta. En aplicaciones de taladrado de agujeros profundos o de alto avance, la eliminación ineficiente de virutas puede provocar obstrucciones, un aumento de la generación de calor e incluso fallos en la herramienta. Las hélices de la broca deben diseñarse para facilitar la evacuación suave y constante de las virutas, para evitar interrupciones en el funcionamiento y mantener condiciones de mecanizado estables. La estabilidad del proceso es igualmente esencial para una fabricación de precisión. La precisión en la colocación y rectitud de los agujeros es fundamental para los componentes de alta calidad que se utilizan en sectores como el aeroespacial y de la automoción. Cualquier desviación puede afectar a la funcionalidad del producto final, lo que conlleva costosos trabajos de rectificación o el rechazo de piezas. Lograr y mantener la estabilidad implica combinar una geometría de la herramienta robusta con parámetros de mecanizado optimizados. Además, los fabricantes se enfrentan a presiones cada vez mayores para adoptar prácticas de producción sostenibles y rentables. Reducir los residuos, prolongar la vida útil de las herramientas y minimizar el consumo de energía son prioridades para las empresas que se esfuerzan por alcanzar objetivos económicos y medioambientales. Estos factores lideran la demanda de herramientas de taladrado que ofrezcan un rendimiento superior y reduzcan el coste total por pieza. Una broca para todo tipo de materiales Un buen ejemplo de esto es CoroDrill® Dura 462, que se ha diseñado específicamente para mejorar el rendimiento en una amplia gama de materiales. Gracias a su sustrato de metal duro de grano fino, CoroDrill® Dura 462 ofrece una resistencia al desgaste y una fiabilidad excepcionales, con una microestructura bien controlada que garantiza resultados consistentes, incluso cuando se trabaja con materiales difíciles como metales duros o aleaciones dúctiles. Esto la convierte en una herramienta muy valiosa para los fabricantes que buscan precisión y estabilidad uniformes, independientemente de la composición de los materiales de sus piezas. La geometría de CoroDrill® Dura 462 está diseñada para ofrecer versatilidad. El diseño de la punta de la herramienta reduce significativamente las fuerzas de corte, lo que mejora la precisión de posicionamiento, especialmente en aplicaciones de alta tolerancia. Los ángulos de incidencia de la broca refuerzan la resistencia de la punta, mientras que su configuración de un solo margen ayuda a minimizar la acumulación de calor, lo que mejora aún más la estabilidad de la herramienta y el rendimiento global. El recubrimiento de PVD Zertivo® 2.0 patentado por Sandvik Coromant mejora aún más su rendimiento, ya que, junto con el sustrato de metal duro de grano fino, proporciona una resistencia superior al desgaste y permite un taladrado de alta velocidad, al tiempo que mantiene la estabilidad del proceso. Los resultados de la evaluación de posicionamiento han demostrado la clara ventaja competitiva de la herramienta. En el caso de un cliente, CoroDrill® Dura 462 aumentó la productividad en un 110 % y prolongó la vida útil de la herramienta en un 36 %. En otro caso quedó demostrado un aumento de la productividad del 85 % y una vida útil de la herramienta que se duplicó con creces en comparación con un competidor de bajo coste. Si bien las empresas de la red Lighthouse del Foro Económico Mundial orientan al sector hacia una fabricación más eficiente, los fabricantes necesitan las herramientas adecuadas para hacer frente a las complejidades de la producción multimaterial. Al adoptar soluciones versátiles que abordan la variabilidad de los materiales, la gestión del calor y la estabilidad de los procesos, podrán marcar el rumbo hacia importantes avances en productividad y excelencia operativa. Obtenga más información sobre CoroDrill® Dura 462 y sus aplicaciones en el sitio web de Sandvik Coromant. Sandvik Coromant

|