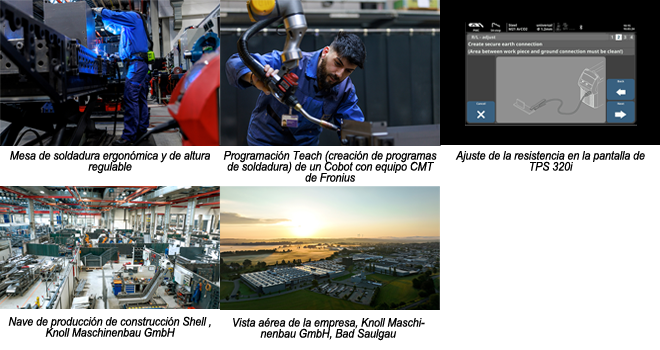

"It works" es el lema de KnollMaschinenbauGmbH en BadSaulgau, en el corazón de la Alemania meridional. Fundada en 1970 por Walter Knoll como empresa unipersonal, cuenta en la actualidad con más de 1100empleados que fabrican sistemas industriales avanzados en Alemania, Polonia, China y Estados Unidos. La soldadura se realiza con Fronius TPS320i, un equipo de soldadura fiable que satisface todas las necesidades en cuanto a manejo, proceso de soldadura y funciones.

Knoll disfruta de una posición de liderazgo en términos de tecnología, calidad y reconocimiento de marca. Esta empresa familiar alemana económicamente independiente, crea valor añadido para todas las empresas en las que se mecaniza metal, como en la industria del automóvil, en el sector energético, tecnología médica, construcción de máquinas e instalaciones y en la industria aeroespacial.

Alto porcentaje de producción propia

Las soluciones avanzadas de Bad Saulgau optimizan el rendimiento de muchas máquinas herramienta. La empresa fabrica sistemas de limpieza de lubricantes refrigerantes, transportadores de virutas y bombas que permiten la conservación de recursos. La gama de productos también incluye sistemas centralizados, es decir, unidades individuales conectadas entre sí para formar sistemas, que son necesarios para el transporte totalmente automático de virutas y lubricantes refrigerantes a plantas de procesamiento centralizadas. Las soluciones de automatización para líneas de montaje e intralogística constituyen otro de los pilares de Knoll. Algunos ejemplos son las cintas transportadoras de montaje, los sistemas de transporte sin conductor y las soluciones Cobot.

Joachim Riebsamen, Director de Producción de Construcción Shell: "Como proveedor de soluciones, ofrecemos todos los servicios necesarios de la mano de un solo proveedor: desde la planificación del proyecto y la producción hasta la puesta en marcha y el servicio. Creemos que las buenas relaciones con los clientes se basan en la transparencia y la confianza, y por eso no nos limitamos a tener sitio web, folletos y negociaciones de ventas. Los clientes potenciales pueden comprobar por sí mismos las ventajas de nuestros productos en nuestros procesos reales de mecanizado interno".

Debido al alto porcentaje de producción propia, casi todo el valor añadido permanece dentro de Knoll. La empresa, tan rentable como sostenible, reduce significativamente los requisitos logísticos y todas las emisiones de CO2 asociadas.

El reto de la soldadura de chapas finas

No todo en Bad Saulgau está sujeto a la producción en serie, sino que muchos componentes se sueldan a mano en la denominada construcción Shell. Para ello, se utilizan chapas con diferentes grosores de hasta 25 mm. Para la limpieza y los sistemas de transporte de refrigerante, los especialistas de Knoll utilizan principalmente acero S355, que se une al gas protector M21 (82 % Ar/18 % CO2) y al aditivo de hilo SG3 (G4Si1). La especificación del procedimiento de soldadura WPS (Welding Procedure Specification) propia de la empresa se utiliza como base para la parametrización.

"Uno de nuestros mayores retos de soldadura es el procesamiento de chapas finas", explica Holger Kleck, Responsable del Departamento de Tecnología de Soldadura. "Nuestros componentes tienen un grosor de 1-6mm y se comban con relativa rapidez, así que tenemos que soldar con una aportación de calor reducida y bajos niveles de deformación. A menudo fabricamos piezas visibles que requieren cordones no solo metalúrgicamente perfectos, sino también visualmente atractivos. Queremos evitar a toda costa los costosos retrabajos. Por ello, se requiere una soldadura sin proyecciones y con poco depósito de aporte en el cordón. Para nosotros, el equipo de soldadura FroniusTPS320i es el que mejor cumple todos nuestros requisitos".

Los expertos de Knoll confían en el proceso de soldadura por arco pulsado para unir chapas finas, el cual se caracteriza por una baja formación de proyecciones y una reducida deformación del material. La función sinérgica inteligente por pulsos MIG/MAG de TPS 320i ofrece a los expertos de Knoll un proceso de arco pulsado con transferencia de material controlada. En la fase de corriente básica, el suministro de energía se reduce hasta tal punto que el arco voltaico solo activa de forma estable y calienta previamente la superficie de la pieza de trabajo, y en la fase de corriente pulsada, un pulso de corriente dosificado con precisión garantiza el desprendimiento específico de las gotas. Ambas fases garantizan una soldadura precisa y con pocas proyecciones en todo el rango de potencia. Tanto los cortocircuitos no deseados con explosión simultánea de gotas, como las proyecciones de soldadura incontroladas prácticamente se eliminan. El cebado SFI (Spatter-free Ignition) también ayuda a evitar proyecciones innecesarias.

"En la soldadura por arco pulsado con TPS320i, el arco voltaico se mantiene muy estable incluso con intensidades bajas de corriente", añade Kleck. "Si necesitamos cordones con aspecto escamado, podemos utilizar la función SynchroPuls, con la que la potencia de soldadura alterna cíclicamente entre dos puntos de trabajo. Gracias a nuestra larga colaboración con Fronius, hemos podido optimizar considerablemente nuestros procesos de soldadura y seguiremos confiando en esta empresa austriaca en el futuro. Sus equipos de soldadura son avanzados, fáciles de mantener, y, además, no tenemos que esperar mucho cuando necesitamos asistencia".

TPS 320i: El equipo de soldadura que habla claro

En Knoll, hay más de 70 estaciones de soldadura manual equipadas con este avanzado sistema de soldadura. Este destaca por su sencillo manejo mediante pantalla táctil personalizable de 7 pulgadas, estabilizadores de penetración y de longitud de arco voltaico, y la posibilidad de actualización con paquetes de software específicos para cada tarea, conocidos como Welding Packages. Algunos ejemplos son LSC (Low Spatter Control), PMC (Pulse Multi Control) o CMT (Cold Metal Transfer). Los soldadores pueden iniciar sesión con su propia tarjeta NFC y acceder a sus permisos y ajustes personales.

El menú de navegación está disponible en más de 30 idiomas; teniendo en cuenta que Knoll emplea a cada vez más soldadores de distintos países debido a la creciente escasez de mano de obra cualificada en Alemania, que los equipos incluyan el idioma nativo del soldador resulta de gran ayuda. La pantalla no solo es multilingüe, sino que es muy intuitiva, ya que las descripciones detalladas y las animaciones gráficas guían paso a paso a los soldadores, por ejemplo, al calibrar la resistencia.

El modelo TPS 320i con devanadora integrada es ideal para tareas de soldadura manual. El guiado del hilo, que puede realizarse de forma muy sencilla con unos pocos movimientos de la mano, supone una gran ventaja y facilita el día a día de los soldadores.

Todos los parámetros de un vistazo

El equipo de soldadura se maneja mediante un botón giratorio en combinación con una pantalla táctil. La posibilidad de cambiar rápidamente entre curvas características, procesos y funciones resulta especialmente práctica. También se puede acceder inmediatamente a los parámetros disponibles tocando la indicación correspondiente en la barra de estado de la pantalla.

En la pantalla central de TPS 320i, los especialistas pueden ver todas las variables de control relevantes y ajustarlas una a una. A su vez, las innovadoras animaciones facilitan la introducción de parámetros. Por ejemplo, el trabajador puede ver representaciones gráficas de cómo cambian las medidas A de forma sincronizada con las correcciones de longitud de arco voltaico, dependiendo de si se introduce una corrección positiva o negativa. Esto es posible gracias a la llamada función sinérgica, que detecta automáticamente cómo afectan los ajustes y las correcciones a otros parámetros.

Easy Jobs y la aplicación WeldConnect

El equipo responde sin problemas incluso cuando se maneja con guantes de soldadura; con solo pulsar un botón, las combinaciones recurrentes de parámetros para tareas específicas pueden guardarse como Easy Jobs personalizados. Por ejemplo, cuando se suelda una chapa de acero de 3 mm de grosor, se utiliza el Job 1, si se suelda una chapa de cromo-níquel de 5 mm de grosor, el Job 2, y si se trata de una antorcha JobMaster, se puede acceder directamente a los Jobs desde la antorcha. La práctica aplicación Fronius WeldConnect para Android e iPhone resulta útil para ajustar las especificaciones de soldadura. En cuanto se escanean el material base, el material de aporte y el gas protector mediante un código QR, y se introducen en el teléfono móvil el tipo del cordón, el grosor del material, el proceso de soldadura y la posición, el soldador puede enviar los valores calculados a TPS 320i o al teléfono móvil de otro empleado mediante NFC (Near-field Communication), que a su vez los transfiere al equipo de soldadura.

Soldadura atractiva gracias a las aplicaciones robóticas

La soldadura no tiene necesariamente la mejor imagen, muchos asocian este trabajo con el ruido, los peligrosos humos de soldadura y la monotonía. Se trata de una actividad bastante exigente, al menos cuando entran en juego los robots. En este caso, además de conocimientos de soldadura que van de la electrónica a la metalurgia, también se requieren conocimientos de programación. Los soldadores que saben programar robots están muy solicitados y bien remunerados.

En la actualidad, muchas empresas, como Knoll, crean sus programas de soldadura offline, es decir, de forma independiente al sistema de soldadura robotizada a través de un ordenador de sobremesa o portátil. Esto no solo minimiza los tiempos de inactividad, sino que su gran ventaja reside en la simulación de la soldadura en el gemelo digital: El software reconoce los límites de los ejes, calcula los puntos de inicio, los puntos finales, las rutas de aproximación y establece los puntos de programación de forma independiente. Los contornos de interferencia se visualizan y la posición de la antorcha se corrige a tiempo, incluso antes de soldar el primer cordón.

Ahora también se está utilizando un sistema Cobot en Knoll, que es fácil de usar y no requiere conocimientos tradicionales de programación. Si deseas crear una trayectoria de soldadura, desplaza la antorcha punto por punto a lo largo de la línea de unión y guárdalos uno por uno. La trayectoria y la secuencia de soldadura se calculan y registran automáticamente mediante el software y están disponibles de forma permanente para Jobs posteriores. El sistema de Knoll está equipado con tecnología CMT. Gracias a su arco voltaico extremadamente estable, combinado con una reducida aportación de calor y una baja formación de proyecciones, el conocido proceso de soldadura MIG/MAG "en frío" de Fronius se utiliza hoy en día en todo el mundo para la construcción de instalaciones, máquinas, centrales eléctricas, automóviles, aeronáutica, industria alimentaria y en la tecnología médica. Esta demuestra sus insuperables ventajas, sobre todo cuando se trata de la soldadura de chapas finas.

"El manejo de los Cobots es intuitivo y , en cierta manera, entretenido, especialmente para los soldadores jóvenes. Soldar con Cobot gusta porque es tan fácil como manejar un smartphone; cualquiera que esté acostumbrado a usar ese tipo de dispositivos puede manejar un Cobot en pocas horas. Y cuando está cerrado y equipado con un sistema de aspiración, los soldadores también se ahorran respirar los nocivos humos de soldadura", afirma Kleck, sobre los Cobots.

Un enfoque de calidad, pero con corazón

Como cabría esperar de alguien de la región, los directores Matthias y Jürgen Knoll no solo se preocupan por el desarrollo social de la ciudad de Bad Saulgau, a la que apoyan generosamente con patrocinios, sino sobre todo por la precisión, también con respecto a la soldadura. Para ello, necesitan profesionales que respeten los estándares de la empresa. Teniendo esto en cuenta, consideran que el éxito de Knoll se debe principalmente a la suma de los esfuerzos de numerosos empleados competentes que trabajan duro para la empresa. Los beneficios obtenidos se destinan al desarrollo de la sede y se reinvierten en la empresa. En Knoll, se piensa en el futuro en términos de generaciones, no solo de cifras trimestrales, y la región y los empleados ganan con ello.

La salud y la seguridad como prioridad

La buena salud de los empleados no debe darse por sentada, al igual que su compromiso; y como una cosa depende de la otra, Knoll apuesta por los puestos de trabajo ergonómicos y el mejor equipo de protección individual posible. Todas las mesas de soldadura son de altura regulable, y las caretas de soldadura con oscurecimiento automático y sistema de respiración son un estándar desde hace tiempo. Además, el aire ambiente se renueva cuatro veces por hora.

"La ergonomía en el lugar de trabajo tiene una gran importancia", explica Riebsamen. "No solo en términos de salud, sino también de rentabilidad. Un manejo sencillo y personalizado, distancias cortas entre el componente y el equipo de soldadura, son aspectos que tienen un efecto motivador, ahorra un tiempo valioso y aumenta la productividad de los soldadores".

Por supuesto, la seguridad y la calidad de los componentes también desempeñan un papel decisivo. Por ello, los expertos de Knoll utilizan diversos métodos de ensayo, como la inspección por líquidos penetrantes (PT – Penetration Testing), para comprobar cada uno de los componentes. Se trata de un método rápido y eficaz que pone de manifiesto las grietas superficiales y otros defectos, como los poros, y también es adecuado para geometrías complejas y para piezas de trabajo de todos los tamaños. Incluso los pequeños defectos invisibles a simple vista pueden reconocerse con el PT y rectificarse posteriormente por el soldador.

En las inspecciones por líquidos penetrantes, se aplica un color fluorescente a la superficie de la pieza de trabajo que se va a comprobar, el cual penetra en las grietas, poros y defectos presentes. A continuación, se ilumina con una fuente de luz especial o se rocía con un revelador. Los errores, rodeados por el color fluorescente, se hacen visibles inmediatamente para los inspectores.

De acuerdo con su lema, "It works", Knoll Maschinenbau GmbH suministra a sus clientes instalaciones y sistemas personalizados fiables y que funcionan sin problemas.

Mas información en www.fronius.com

|

|