Fronius es uno de los principales fabricantes mundiales de sistemas de soldadura de recargue. La empresa austriaca lanza constantemente nuevos productos innovadores, como el proceso SpeedClad 2.0 apto para Retrofit, ganador del Excellence in Welding Award. Como proveedor único de soluciones, ofrece importantes ventajas a tus clientes: Todos ellos reciben sus sistemas de un único proveedor, con puesta en marcha incluida.

Fronius Welding Automation se esfuerza por prestar un servicio de calidad y cercano al cliente desde el primer momento, así como durante toda la vida útil del sistema de soldadura. Por último, pero no por ello menos importante, todos los usuarios se benefician durante años de sistemas de recargue de última generación gracias a las opciones de actualización y reequipamiento.

Al lado del cliente durante todo el ciclo de vida del producto

Desde la planificación, la ingeniería, la producción y la puesta en marcha, hasta el mantenimiento y la conservación de los sistemas de recargue: Gracias a su servicio global y su red de partners, Fronius Welding Automation es un socio fiable para sus clientes. Producir el resultado de recargue perfecto es siempre nuestra prioridad. Todos los sistemas se fabrican de conformidad con las normas y estándares internacionales para garantizar la seguridad y fiabilidad. La puesta en marcha técnica realizada por los expertos de Fronius y la aceptación previa por parte de los compradores de la industria del petróleo y el gas tienen lugar en el centro de producción de Steinhaus (Austria). A continuación, los sistemas adquiridos por clientes internacionales de los sectores onshore y offshore se entregan y se instalan in situ (p. ej. en Arabia Saudí, Inglaterra o EE. UU.). La formación de expertos y la optimización del proceso durante el inicio de la producción forman parte del amplio servicio de puesta en marcha de Fronius.

Pruebas de soldadura y estudios de viabilidad realistas

Fronius Welding Automation inicia los nuevos proyectos de recargue con estudios de viabilidad y pruebas de soldadura, ya que la soldadura de recargue es muy compleja. Además del material base de los componentes que se van a revestir, también desempeñan un papel decisivo parámetros como la intensidad de corriente, la velocidad de hilo, la velocidad de soldadura, el material de aporte, el gas protector, la temperatura ambiente o la humedad. Incluso pequeñas desviaciones pueden perjudicar el resultado de soldadura, por ello, las pruebas deben realizarse de la forma más realista posible, con los componentes, materiales de aporte y gases protectores que se utilizarán en la práctica, y si es posible, también en las mismas condiciones climáticas que se darán en el emplazamiento. Si esto último no puede cumplirse, los parámetros de soldadura deberán adaptarse al entorno de producción y optimizarse durante la puesta en marcha. Para evitar sorpresas, lo más recomendable es dejarse asesorar por los expertos de Fronius.

Anton Leithenmair, Director de Welding Automation: "Necesitamos un intercambio de información abierto y de confianza desde el principio para poder personalizar los sistemas de recargue para los clientes. ¿Existen especificaciones para el material de aporte y el gas protector? ¿Cómo son las condiciones climáticas del lugar? Es especialmente importante que podamos realizar nuestras pruebas de soldadura con componentes originales y no tengamos que recurrir a dummies. Solo así nuestros sistemas pueden ofrecer los resultados de soldadura deseados, incluso en condiciones exigentes de servicio continuo".

Soluciones integrales para la industria del petróleo y el gas

La experiencia es la fuente de la que Fronius Welding Automation extrae ideas innovadoras para nuevas soluciones de sistemas. Desde hace más de 40 años, Fronius desarrolla sistemas de recargue adaptados a cada aplicación, que se estandarizan o modifican en función de los requisitos particulares del cliente.

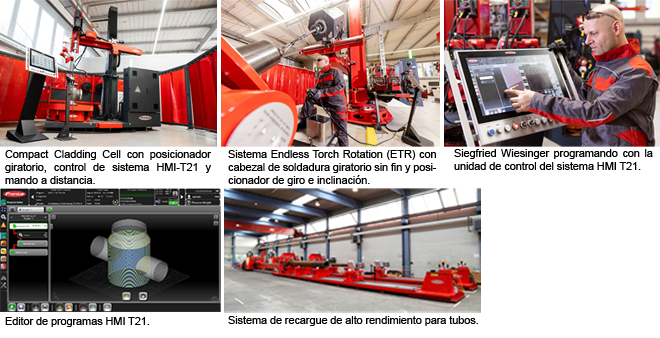

Compact Cladding Cell (CCC): Inteligente y optimizada para el usuario

Con una superficie de 6 m² (64,5 ft²), Compact Cladding Cell, montada sobre una plataforma transportable es, "la" solución compacta en el campo del recargue. Esta se desarrolló para recargue interno rentable de componentes de válvulas. La profundidad máxima de penetración y el máximo diámetro posible de componente son de 1 m, mientras que el límite de peso del componente es de 2500 kg. A pesar de su tamaño compacto, se trata de un sistema de recargue extremadamente potente. Impresiona por su sencillo manejo, sus precisas secuencias de movimientos y sus amplias opciones para el registro de datos. El diseño ergonómico con alojamiento de bobina de hilo a la altura de manejo, el sistema de antorcha de cambio rápido y las fuentes de potencia sobre raíles hablan por sí solos.

A ello se le añaden innovadoras funciones de software, la más alta seguridad de proceso y la máxima fiabilidad en el uso continuado. La función Automatic Multi Sequence permite guardar varios parámetros de soldadura y de movimiento en forma de secuencias. Partiendo de la posición inicial, se ejecutan de forma totalmente automática una detrás de la otra. El control del sistema HMI con pantalla táctil de 21 pulgadas, la visualización del proceso en tiempo real, la gestión multiusuario y otras funciones, ofrecen una comodidad de manejo superior a la media del mercado. Si lo que necesitas es la máxima productividad posible, el proceso SpeedClad 2.0, disponible opcionalmente, está a la orden del día.

Endless Torch Rotation System (ETR): Posibilidades casi ilimitadas

El sistema ETR se desarrolló para componentes grandes y complejos y lleva años bien establecido en el sector. Su pieza central es un cabezal de soldadura que gira sin fin y permite soldar componentes con diferentes orificios y ángulos de perforación hasta un diámetro interior de 1 cm. Durante el proceso, la antorcha y la devanadora giran juntas alrededor del eje del orificio. Los componentes se centran de forma totalmente automática, lo que reduce significativamente los tiempos de preparación y ahorra costes de producción. Si existe riesgo de que la antorcha choque con el componente, la detección electroneumática de colisiones detiene todos los ejes de movimiento y protege la antorcha de posibles daños.

Fronius ha añadido recientemente el sistema ETR Ultimate, aún más flexible, a su exitoso sistema ETR. Además de las tareas de recargue, este versátil sistema también permite unir componentes de mayor tamaño con geometrías complejas y cordones difíciles de soldar. Al igual que en la Compact Cladding Cell, el cómodo control del sistema de 21 pulgadas con pantalla táctil, la visualización del proceso en tiempo real y la gestión multiusuario son estándar tanto en el sistema ETR como en el ETR Ultimate. Esto también es cierto en lo que respecta al sistema de cambio rápido de antorchas, que ahorra tiempo al usuario. En caso de ser necesario, la antorcha de soldadura y el posicionador se mueven de forma sincronizada con ambos sistemas: ETR y ETR Ultimate. A su vez, SpeedClad 2.0 permite la máxima productividad al proceso de recargue.

Todos los parámetros de un vistazo

Pantalla táctil grande e intuitiva de 21 pulgadas, cuentas multiusuario con asignación individual de permisos, visualización de procesos en tiempo real, ajuste de parámetros sobre la marcha, funciones innovadoras como X Ray View, el editor de componentes, Bore-to-Bore Advanced, la supervisión de valores reales en tiempo real o la importación de archivos STEP: todo esto convierte al HMI T21 en un control de sistema para la Industria 4.0. Por supuesto, a ello se le añade la opción de mantenimiento remoto. X Ray View muestra los componentes de forma transparente y ofrece una excelente visión del componente. La función Bore-to-Bore Advanced es de gran ayuda cuando hay que revestir bridas con orificios o varios orificios transversales desplazados con ángulos desiguales a 90°. Todos los parámetros de soldadura relevantes se muestran en directo en la supervisión de valores reales integrada en el sistema.

Un manejo inmejorable

El soldador puede crear componentes paso a paso en el editor de componentes. Para ello, utiliza la pantalla táctil de la HMI T21. La altura y el diámetro se definen mediante entradas. Los distintos componentes aparecen en la pantalla en tiempo real como gráficos 3D. Además de formas cilíndricas, también pueden modelarse formas planas y cónicas, así como orificios y extensiones (p. ej. bridas). La tecnología CNC integrada en los productos Fronius permite incluso más geometrías de componentes que antes: Por ejemplo, es posible crear orificios entrecruzados en componentes cónicos.

Los procesos se programan en el editor de programas, donde los usuarios seleccionan las secciones individuales de los componentes y determinan la secuencia de soldadura. Por defecto, la dirección está ajustada de abajo a arriba, pero puede cambiarse si es necesario. Información útil: La antorcha se muestra en el punto de inicio.

En el Weld Editor, se definen todos los parámetros de soldadura. Este sistema ofrece una selección de Jobs con parámetros fijos que pueden ajustarse en cualquier momento, incluso sobre la marcha, en el menú Weld Adjust. AVR (Actual Value Recording)registra en tablas los valores reales de corriente de soldadura, tensión, velocidad de hilo, cantidad de gas y posición de soldadura durante los procesos de soldadura. Los paquetes de software para ordenador Data Logger HMI y Data Viewer HMI están disponibles opcionalmente para evaluaciones y análisis gráficos.

Una vez calibrada la posición de partida de la antorcha, esta se desplaza automáticamente al punto de inicio para cada aplicación de recargue. Siegfried Wiesinger, experto en recargue de Fronius, lo explica: "Inmediatamente antes del cebado, se pueden ajustar con precisión varios parámetros mediante el mando a distancia, por ejemplo, el punto de inicio y la distancia de la antorcha al componente mediante la función AVC (función Arc Voltage Control)".

SpeedClad 2.0: Premiado e increíblemente veloz

Más rápido, más eficiente y más rentable. Con SpeedClad 2.0, Fronius establece nuevos estándares para la soldadura de recargue en componentes de válvulas. En comparación con los procesos de hilo caliente TIG pulsado utilizados en todo el sector, SpeedClad 2.0 es significativamente más rentable. Esta innovación convence por su alta tasa de deposición, impresionante velocidad y bajo consumo de gas protector.

Debido a sus excelentes resultados, el proceso fue galardonado con el premio Excellence in Welding Award de la American Welding Society. La ceremonia de entrega tuvo lugar el 13 de septiembre de 2023 en la FABTECH de Chicago. Los siguientes datos convencieron al jurado: La tasa de deposición de la aleación a base de níquel utilizada para el plaqueado se ha incrementado de 1,63 kg a hasta 6 kg/h, y Fronius utiliza ahora un hilo de 1,6 mm en lugar del hilo de 1,14 mm. La velocidad de soldadura se ha incrementado de 33 cm/min a hasta 135 cm /min y la corriente pulsada media se ha incrementado de 240 a 460 amperios. Esto garantiza a todos los clientes de Fronius una aportación de calor ideal con una reducción simultánea del consumo de gas argón de 516 litros/kg a hasta 140 litros/kg. El nuevo sistema de antorcha permite revestir componentes con orificios mucho más estrechos: 100 mm en lugar de 150 mm. La fórmula de aportación de calor sirvió de punto de partida para optimizar el proceso de recargue: Aportación de calor = Voltios x amperios x 60 / Velocidad de soldadura.

La sostenibilidad forma parte del ADN de Fronius Welding Automation, por lo que muchas de sus innovaciones, incluido el proceso SpeedClad 2.0, no solo van acompañadas de mejoras técnicas, sino también de una reducción de consumibles.

Una gama de productos que incluye sistemas de soldadura longitudinal, de cordón circular y robotizados

Como proveedor de soluciones, Fronius Welding Automation no solo fabrica sistemas de recargue, sino también soluciones de soldadura automatizadas y robotizadas para todos los sectores.

Algunos ejemplos son los sistemas de soldadura de cordones longitudinales y circulares, los carros de soldadura y los sistemas robotizados Handling-to-Welding. Los sistemas colaborativos, los sensores inteligentes, las soluciones de software para la gestión de datos y la programación offline, además de la simulación de soldadura, ofrecen opciones rentables de soldadura a las empresas de procesamiento de metales desde lotes pequeños. Los requisitos de la tecnología de soldadura correspondiente se analizan junto con el cliente. A continuación, se diseña la solución a medida.

Para ello, se dispone de módulos de componentes estandarizados. Empezando por el estudio de viabilidad, pasando por la planificación, la ingeniería, la producción, hasta la puesta en marcha, la venta de sistemas de soldadura se gestiona como un proyecto. Desde 1975, se han instalado más de 3500 sistemas de cordones longitudinales en 45 países y para más de 2000 clientes. En una superficie operativa de más de 11 000 metros cuadrados, unos 150 expertos Fronius trabajan para resolver los retos de soldadura de los clientes.

Mas información en www.fronius.com. |