LUMAQUIN - Equipos y accesorios para optimizar la dispersión, molturación y mezcla, en laboratorios, planta piloto y producción

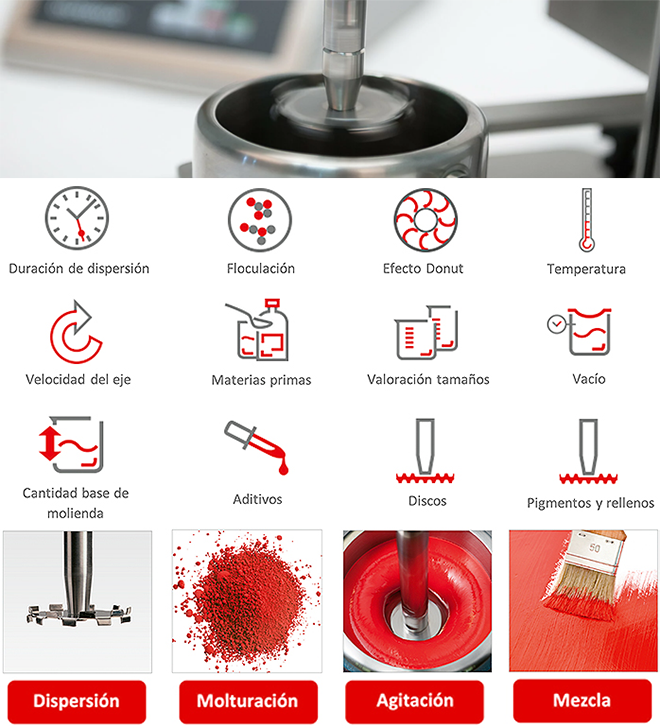

Lumaquin, desde 1976 es empresa referente en asesorar y ofrecer a sus clientes los equipos y consumibles específicos para realizar el control de calidad de sus productos, en todas sus fases de producción. Mediante los equipos de su representada VMA Getzmann, logrará controlar la calidad de la dispersión, molturación, agitación y mezcla en el proceso de fabricación de sus productos. Durante el proceso de dispersión tiene lugar una secuencia de pasos relacionados. El proceso comienza con la humectación de la superficie de las partículas sólidas por los componentes fluidos de la base de molienda. El siguiente paso consiste en la descomposición mecánica de partículas asociadas, convirtiéndolas en partículas más pequeñas (aglomerados y agregados). Posteriormente, estas partículas más pequeñas generadas durante la dispersión, se estabilizan, evitando una nueva asociación (floculación). El patrón de flujo en forma de donut es una señal de que se está transfiriendo la máxima potencia mecánica posible a la base de molienda y, además, que la base de molienda se está agitando para que todos los aglomerados y agregados lleguen finalmente al disco de dispersión y se produzca la rotura de la partícula. Para mejorar los resultados de una dispersión hay que tener en cuenta varios puntos clave:

En cuanto a la selección de tamaño de los recipientes y diámetros de los discos de disolución, se deberá tener en cuenta tanto el volumen de producto que deseemos fabricar como la viscosidad del mismo. VMA Getzmann ofrece varias alternativas para baja viscosidad (hasta 500 mPs), media viscosidad (500-5000 mPs), y alta viscosidad (más de 5000 mPs) y, en todas, con varias posibilidades de volumen de producto. Lumaquin dispone de un servicio de renting para equipos: lumaquin.com/servicios/servicio-de-renting/ Tanto si dispone de un equipo distribuido por Lumaquin como si no, podrá encontrar un completo servicio de asistencia técnica que incluye: asesoramiento, calibración/reparación, certificación, mantenimiento y servicio post venta.

|